A indústria catarinense se notabiliza por grandes marcas, mas pouca gente sabe que ela se destaca ainda mais por estar por trás de marcas famosas de automóveis, aviões e eletrodomésticos, e até mesmo de plataformas de petróleo ou bens de capital, como caminhões e máquinas agrícolas. Quem compra uma camiseta, um embutido de carne ou um carro raramente imagina a quantidade de produtos industriais necessários para compor esses bens de consumo. Desconhecidas fora de seus universos particulares, as fabricantes de bens intermediários fornecem componentes eletrônicos e mecânicos, materiais avançados ou soluções químicas que garantem a funcionalidade, durabilidade e inovação dos produtos finais. Elas são responsáveis por mais de metade da produção industrial de Santa Catarina, de acordo com o Observatório FIESC.

Indústrias de bens intermediários são as engrenagens das cadeias produtivas dos mais diversos setores, o que significa dizer que quanto mais estiverem presentes, maior densidade industrial há, o que é positivo como fator de competitividade regional, pois reduzem a dependência de fornecimentos externos e elevam a eficiência econômica.

A forte presença dessas indústrias tem sido centralmente relevante para o consistente crescimento da produção industrial catarinense, que na última década aumentou em um ponto percentual a participação no total da produção nacional, para 5,6%, de acordo com o IBGE (2022). Esta é uma das conclusões de um recente artigo de professores da UFSC e da UFPR, publicado na Revista Brasileira de Estudos Regionais e Urbanos.

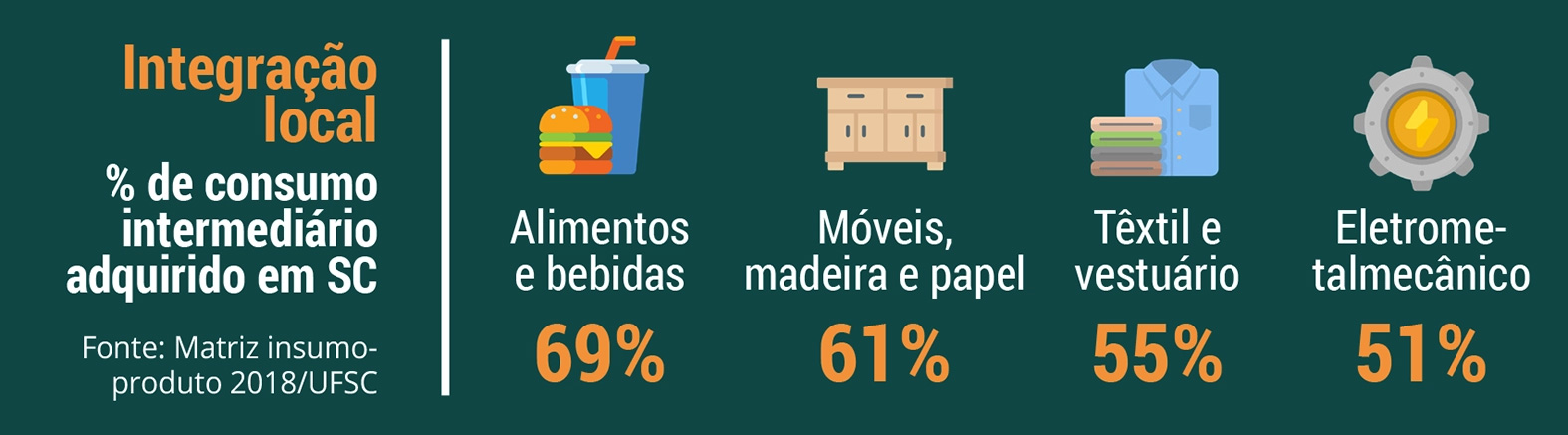

O estudo analisou as origens dos insumos e os destinos da produção industrial (matriz insumo-produto). Dentre os achados ficou demonstrado que, considerando a origem dos insumos industriais, há elevados níveis de integração local da produção nos principais setores. Isso quer dizer que Santa Catarina é capaz de suprir grande parte de suas necessidades localmente. Em setores como alimentos e bebidas, 69% dos insumos são adquiridos dentro do Estado. Setores de madeira e confecções também se destacam (veja o quadro abaixo). “Essa capacidade de internalizar etapas da produção diminui os custos logísticos e as vulnerabilidades diante de flutuações no mercado global”, afirma Pablo Bittencourt, economista-chefe da FIESC, professor da UFSC e um dos autores do estudo.

A alta integração também é decisiva para a geração das chamadas economias externas – estimulando a atração de investimentos, por exemplo, uma vez que a existência de grande número de fornecedores especializados interessa a indústrias de bens de consumo final. Também é fator de atração para outras empresas de bens intermediários, que veem oportunidades de adensar ainda mais as cadeias produtivas, repletas de complementaridades que são vantajosas para os negócios.

Esta condição está associada a outros indicadores. De acordo com a Confederação Nacional da Indústria (CNI), a indústria catarinense é a mais diversificada do Brasil. Também é a mais competitiva, ao lado da paulista, segundo o Índice de Competitividade Industrial (ICI) dos estados elaborado pelo Observatório FIESC. O índice leva em conta a capacidade de produzir e exportar bens manufaturados e a intensidade tecnológica da produção e exportação. “Santa Catarina tem mais de 50 mil indústrias, grande parte delas ‘invisíveis’ para a maioria das pessoas, porém essenciais para a manutenção e aprofundamento do chamado modelo catarinense de desenvolvimento, que é caracterizado pelas especializações regionais. Temos cadeias produtivas industriais adensadas que geram grande efeito multiplicador na economia das diversas regiões do Estado”, diz Mario Cezar de Aguiar, presidente da FIESC.

Conformação | Uma das indústrias que atende outras indústrias na região Oeste é a Açoperfil, de Chapecó. Completando 18 anos de fundação, a empresa teve um início modesto em menos de 400 metros quadrados de área, atuando apenas na distribuição de vergalhões para a construção civil. Mas, em 2008, iniciou a virada para ingressar na indústria da conformação e, a partir daí, com investimentos contínuos, alcançou o status de empresa especializada em produção de perfilados de aço carbono para outras indústrias, entre elas estruturas metálicas e construção civil, implementos rodoviários e agrícolas, para energia fotovoltaica, máquinas e equipamentos, além de metalúrgicas e funilarias em geral.

“Esse encadeamento produtivo exige que a empresa seja eficiente em todos os processos. O aprendizado é diário, pois é necessário atender a diferentes demandas de distintos tipos de produtos de outras indústrias para as quais fornecemos. Temos de possuir um rígido controle e planejamento de produção, além de um amplo estoque”, afirma Carlos Jose Martinelli, sócio-diretor da Açoperfil. A estratégia vem dando bons resultados e permitindo o ganho de novos mercados, a ponto de a empresa já ter aberto uma filial em Arvoredo, município próximo de Chapecó, e outra em Bento Gonçalves, na Serra Gaúcha. A área fabril total chega a 6.500 metros quadrados e a capacidade de produção é de cerca de 800 toneladas/mês.

Os principais produtos são perfis, telhas simples e termoacústicas, chapas, blanks, bobinas, sliters, calhas e rufos em aço carbono ou revestidos e pré-pintados. Para atender a todas as especificações, a empresa conta com equipamentos como guilhotinas e dobradeiras CNC, perfiladeiras contínuas, linhas de corte transversal e longitudinal, estando apta, de acordo com o diretor, a uma verticalização produtiva de 90%. Além disso, a empresa desenvolveu uma metodologia de entregas semanais em diferentes regiões em que os clientes sabem exatamente o dia e, em alguns casos, até o horário que o pedido será entregue. “Atender pedidos na velocidade que os clientes necessitam leva a uma contínua qualificação em processos desenvolvidos internamente, sendo necessário aliar custos de produção com preços de mercado”, diz Martinelli.

Saldo positivo | Também são muitas as indústrias catarinenses que trabalham na modalidade B2B atendendo indústrias localizadas em outras regiões do País. O estudo da UFSC demonstra que os saldos comerciais são positivos com o Brasil em todos os setores da indústria, com destaque para segmentos como os de fabricação de produtos de metal, de borracha e plásticos e de minerais não metálicos. Fábricas catarinenses integram cadeias produtivas fundamentais para o País, como óleo e gás, geração de energia e mineração. A Usipe, de Içara, é uma delas, fornecendo soluções completas em fundição, usinagem e caldeiraria sob encomenda para clientes do Brasil e também no mercado externo.

“Atendemos diversos setores industriais, com ênfase em clientes dos segmentos de mineração, siderurgia, geração de energia, papel e celulose, e também como fornecedor de peças para os fabricantes de máquinas do mercado de construção civil e agrícola”, detalha Caio César Rodrigues Binotti, diretor administrativo-financeiro da empresa. Com 300 colaboradores, a Usipe ocupa uma posição relevante nas cadeias produtivas de setores essenciais como mineração e siderurgia. Fornece peças e conjuntos sob encomenda dentro de todas as especificações técnicas dos projetos. “Somos elo estratégico para manutenção, por paradas ou reposições, e para as engenharias e operações dessas grandes indústrias, com desenvolvimentos, melhorias de produtos e aumento de produtividade”, complementa o executivo.

Ocupar uma posição intermediária de fornecimento, de pedidos “make to order”, exige cuidados extras. A produção tem que ser flexível e com velocidade, pois envolve a produção de pequenos lotes de produtos diversos, conforme necessidade e especificações. Em média, giram mais de 400 produtos diferentes todos os meses. Atender as exigências de grandes indústrias acaba por levar ao aprimoramento contínuo e ao crescimento da capacidade de inovação. “A expertise em desenvolvimento de ligas e melhorias de projetos, por exemplo, é um aprendizado que permite à Usipe desenvolver soluções customizadas, agregando valor aos produtos finais dos clientes”, diz Binotti.

“As relações dos produtores intermediários com os fabricantes de bens de capital e de consumo são típicas de processos de identificação de problemas e possibilidades de melhorias em produtos e em processos de produção”, afirma Pablo Bittencourt. “Nesses casos há maiores chances de haver processos de inovação devido à chamada ‘economia do aprendizado’, o que não ocorre facilmente quando o fornecimento é realizado por meio de importações”, diz o economista. Pode-se dizer que isso ocorre com frequência no setor catarinense de autopeças que fornece diretamente às montadoras de automóveis, motocicletas, caminhões, ônibus e máquinas agrícolas. O Estado conta com ferramentarias, metalúrgicas, estamparias, fundições, fabricantes de peças de borracha, plástico e alumínio, fábricas de molas e chicotes elétricos, dentre outras.

Compósitos | Elo fundamental em alguns segmentos da cadeia automotiva, a Tecnofibras, de Joinville, tem elevado os padrões de qualidade e os volumes para atender os fabricantes de máquinas agrícolas, caminhões, ônibus e outros veículos pesados. Para a maior parte desses clientes, indústrias como as operações brasileiras de Scania, Volvo, Volkswagen, John Deere e AGCO, a Tecnofibras é o único fornecedor de peças como tetos, capôs, para-choques, para-lamas e grades dianteiras. “Somos uma extensão das fábricas de nossos clientes. Se pararmos de produzir aqui, as fábricas deles param”, diz o CEO Marcelo Aguiar.

Para fabricar seus produtos a companhia utiliza compósitos, que podem ser definidos como materiais formados pela união de dois ou mais materiais diferentes para se obter um novo material com propriedades superiores aos originais. Um deles é o SMC (Sheet Molding Compound), composto por fibras de vidro impregnadas com resinas poliéster. O preparo da matéria-prima é feito na própria empresa, única do setor que é verticalizada no País. Um de seus desafios é obter padrões de excelência nessa etapa, que envolve processos químicos com muitas variáveis, pois as peças fabricadas são estruturais, isto é, devem obedecer a requisitos químicos, físicos e de exposição à luz. “A indústria automotiva possui parâmetros altíssimos de qualidade e performance”, afirma Aguiar.

Além de estruturais, as peças são estéticas, pois são visíveis no produto final e muitas vezes são aplicadas nelas os logos dos clientes. Nesta etapa da produção, uma das maiores dificuldades a ser superada é o chamado color match, que é a necessidade das cores das peças “baterem” exatamente com as cores das demais partes – geralmente metálicas – dos veículos a que serão incorporadas. Um laboratório de preparação de tintas é essencial para o sucesso desta parte final da manufatura.

O alto grau de envolvimento da fornecedora com as montadoras é evidenciado pela maneira como os projetos são desenvolvidos em conjunto, por meio da engenharia de codesign. As montadoras costumam custear o desenvolvimento das ferramentas, o que fica a cargo do fornecedor, que posteriormente as usa para produzir os moldes e, por fim, as peças. Entre o início de um projeto e o faturamento podem decorrer períodos de seis meses a dois anos. “É uma relação de interdependência muito grande”, diz Aguiar. “Há uma série de certificações que temos de atender, desde questões documentais até a qualidade dos processos, e os clientes entram em nossa empresa, fazem constantes auditorias.”

A Tecnofibras pertencia ao Grupo Busscar, que teve a falência decretada em 2014. Foi adquirida dois anos depois pelo Grupo Jointech Industrial, que desde então atua para colocar a empresa nos eixos, viabilizando seu crescimento sustentável. “Para comparar, costumo dizer que quando aceleramos o carro ele apresentou alguns vazamentos, desbalanceamentos e problemas de controle”, conta Aguiar.

Ajustes profundos permitiram que as receitas passassem de cerca de R$ 40 milhões no primeiro ano, com prejuízo, para perto de R$ 190 milhões esperados para 2024, com lucro. Além de correções de rota e investimentos operacionais e em recursos humanos, a companhia aprimorou a gestão com a adoção de melhores práticas, realização de acordo de acionistas e constituição de conselho de administração. Prepara-se para um novo ciclo de crescimento com a aplicação de tecnologias e aumento da automação de processos, passando a explorar mercados como geração de energia eólica e automação.

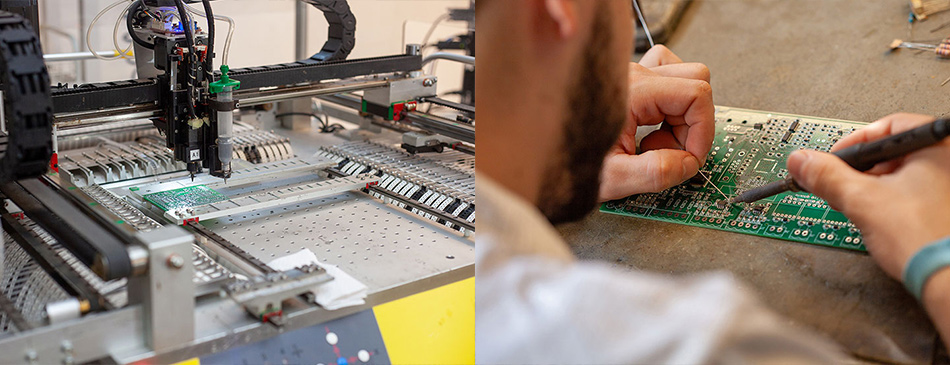

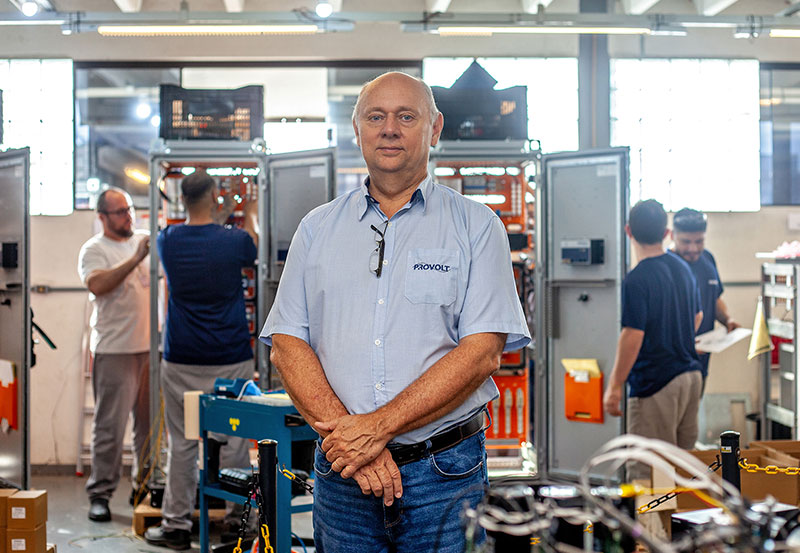

Datacenters | O complexo eletrometalmecânico, que responde por um quarto do total do valor adicionado pela indústria dentro do Estado, apresenta altos níveis de enraizamento. Seis dos 11 segmentos ligados ao complexo adquirem mais da metade de seus insumos internamente, e os demais estão próximos desta marca. Alguns desses segmentos são considerados de alta intensidade tecnológica, como máquinas e equipamentos e peças para veículos. Integra o complexo a empresa Provolt, de Blumenau, fornecedora de equipamentos eletroeletrônicos para sistemas de alta tensão como transformadores, sincronizadores, inversores e retificadores de energia.

Depois de começar a produzir peças e acessórios para o setor naval, incluindo a Marinha do Brasil, hoje ela atende também clientes nos ramos de mineração, eletricidade, óleo e gás e, mais recentemente, centrais de processamento de dados. Entre os clientes da empresa de 40 colaboradores fundada em 1988 em Blumenau estão as usinas de Belo Monte e Itaipu, a Celesc e a Petrobras – além de clientes no Chile, Paraguai, Guatemala e Colômbia. “Nós migramos as vendas conforme o momento da economia de cada setor. O naval estava em alta quando começamos nos anos 1990, depois veio o óleo e gás com muita força. Hoje destaca-se a transição energética com energia solar e eólica. Os datacenters são uma nova oportunidade, vivem um boom”, diz o engenheiro fundador da empresa, Dieter Pfuetzenreiter.

Para atender todos os setores com competitividade, a Provolt consegue trabalhar com produtos altamente customizáveis, além de investir para ter tecnologia de ponta e componentes atuais nos produtos. A pesquisa e desenvolvimento é uma área importante, com duas pessoas dedicadas e cerca de dez pessoas envolvidas de alguma forma. Conforme o empresário, o mercado exige equipamentos de alta confiança, quase infalíveis. “São equipamentos que, muitas vezes, estão em subestações com controle totalmente remoto. Então precisa ser muito confiável e não dar manutenção”, afirma.

A empresa vem investindo nos últimos anos em uma nova unidade de Serviço e Suporte, que já conta com oito colaboradores. O setor responde por 10% do faturamento, principalmente através de manutenções preventivas e retrofit. “A unidade traz mais credibilidade para as vendas. O cliente percebe que a empresa está pronta para atender bem e garantir o funcionamento contínuo dos sistemas”, avalia Pfuetzenreiter. A Provolt consegue atender até mesmo plataformas da Petrobras em alto-mar, com profissionais certificados para trabalhar nesses locais.

Apesar do sucesso de indústrias em cadeias produtivas complexas, o enraizamento produtivo em Santa Catarina é observado mais frequentemente em setores tradicionais e de baixa intensidade tecnológica, como alimentos, madeira e móveis e têxtil e confecções, de acordo com o artigo acadêmico que analisa a matriz insumo-produto da indústria. São setores intensivos em recursos naturais e em mão de obra, instalados há muitas décadas no Estado, ao passo que setores mais intensivos em tecnologia não possuem ainda adensamento tão forte.

Isso quer dizer, conforme o artigo, que a indústria está aquém de possuir uma estrutura produtiva cuja dinâmica seja capaz de sustentar o seu próprio desenvolvimento no longo prazo. Uma das contribuições da FIESC para suprir essa lacuna é o estudo “Estratégia de Diversificação Inteligente para as Microrregiões de Santa Catarina”, realizado em parceria com pesquisadores da UFSC e lançado neste ano. Ele propõe estratégias de diversificação industrial considerando as habilidades já presentes localmente e observando a possibilidade de fabricar produtos mais sofisticados (leia o box).

Acesse o artigo “A Indústria Catarinense entre seu Passado Agro e o Futuro TEC: a integração local, nacional e global a partir da MIP 2018”R$ 6 milhões por mês em Timbó

Metisa movimenta economia da cidade onde foi fundada como oficina de carroças.

Em 1942, Timbó somava apenas 10 mil habitantes, dos quais 85% viviam em zonas rurais. Apesar dos recursos acanhados, surgia ali uma história de empreendedorismo que exemplifica bem o quanto Santa Catarina tem indústrias relevantes além das marcas mais conhecidas do grande público. Trata-se da Metisa, Metalúrgica Timboense S/A, cuja produção diversificada envolve o trabalho de 1.200 funcionários e o processamento de mais de 80 mil toneladas de aço por ano.

Integrante da cadeia automotiva, seus produtos geralmente não são percebidos pelos consumidores, mas são essenciais para o bom funcionamento de máquinas altamente sofisticadas. A linha de produtos soma mais de 7 mil itens, muitos deles desenvolvidos de forma customizada para os clientes. Vários desses itens fazem parte do cotidiano dos brasileiros.

Parte significativa das dobradiças usadas em portas e porta-malas de carros fabricados no País é fornecida pela Metisa, por exemplo. O mesmo se aplica a componentes da suspensão de ônibus e de caminhões. Metade dos negócios da empresa é voltada para os segmentos de automóveis, caminhões, ferrovias e tratores, e a outra metade à agricultura. Cerca de 20% da produção é exportada para mais de 60 países.

Tudo começou com a identificação de uma oportunidade pelo imigrante alemão Richard Paul Jr., que já estava na casa dos 40 anos quando iniciou o negócio. As carroças que transportavam barris com carnes do Oeste para o Litoral catarinense frequentemente sofriam danos ao longo da viagem. Como Timbó ficava na rota, Richard montou um serviço de ferraria para reparos em partes metálicas. Logo as atividades foram ampliadas.

“Nosso fundador foi um desbravador, um homem que lutou contra imensas dificuldades para criar e levar adiante o negócio. É para nunca esquecermos dessas origens que temos uma foto bem grande dele em nossa sala principal de reuniões”, conta o atual CEO, Edvaldo Angelo. Ele ingressou na Metisa em 1972, aos 23 anos, como engenheiro mecânico recém-formado.

Naquele momento, a empresa havia aberto o capital para investidores da região e iniciava uma nova fase de expansão. Quando houve interesse da Fiat em estabelecer uma parceria para a fabricação de peças, foi necessário ampliar o nível de conhecimento técnico da equipe. Esse movimento incluiu o recrutamento do futuro CEO, que foi aplicando tudo o que economizava – e mais uma pequena herança recebida – na compra de ações da companhia. Tornou-se um dos principais acionistas.

Ele assumiu o cargo principal em 1978, antes ainda de completar 30 anos. Desde então, o crescimento foi sólido e constante. Agora ele se prepara para aquele que provavelmente será o maior desafio da sua carreira: deixar o cargo. O plano é ficar apenas no Conselho de Administração, transferindo experiências. “Tenho muito orgulho de toda a história da Metisa, mas o ponto mais relevante para mim é a importância que a empresa representa para Timbó. Basta dizer que colocamos R$ 6 milhões em circulação a cada folha de pagamento”, diz o CEO.

Para onde direcionar a indústria

Proposta de política industrial da FIESC considera diversificação regional.

A diversidade industrial já existente em Santa Catarina tem servido de trampolim para uma expansão maior ainda, com o crescimento de setores de maior intensidade tecnológica e o avanço de regiões do Estado que estão em estágios mais baixos de desenvolvimento. Além disso, fomentar investimentos regionais, respeitando as capacidades locais e promovendo a diversidade produtiva, é fundamental para fortalecer a competitividade industrial de um território. Esse tipo de investimento contribui para o desenvolvimento de setores que aproveitam as vantagens comparativas da região, como recursos naturais e mão de obra qualificada, gerando sinergias e reduzindo dependências externas. Ao diversificar a base produtiva local, focando na maior agregação de valor e produtividade regional, também se cria um ambiente econômico mais resiliente, com capacidade para absorver choques e se adaptar a mudanças de mercado.

Esse processo promove o desenvolvimento econômico sustentável, gera empregos e impulsiona a inovação. Nesse contexto, surgiu o Programa de Desenvolvimento da Indústria de Santa Catarina, o Avança SC Indústria. Apoiado pela FIESC, consiste em um conjunto de estratégias, políticas e ações coordenadas resultante de diversas iniciativas da entidade ao longo dos últimos anos, como o Programa Travessia, SC Competitiva, Atlas da Competitividade, Matriz Insumo Produto, Polos de Competitividade, entre outros.

Somado a isso, utilizou-se o estudo Estratégia de Diversificação Inteligente para as Microrregiões de Santa Catarina, elaborado pelo Núcleo de Estudos em Complexidade, Desenvolvimento e Desigualdade (Necode), do Departamento de Economia e Relações Internacionais da UFSC, em parceria com a FIESC. O trabalho avalia a complexidade econômica das 20 microrregiões do Estado, as relações existentes entre os setores e as habilidades já desenvolvidas entre os trabalhadores, e mais outros indicadores.

Além de subsidiar estratégias de diversificação e desenvolvimento regional, o estudo é um mapa para a FIESC definir suas estratégias em alinhamento com as potencialidades de cada região. “Grande parte do adensamento industrial existente hoje em Santa Catarina deve-se ao trabalho educacional desenvolvido pelo SENAI, que há décadas forma recursos humanos de acordo com as demandas setoriais e regionais”, afirma Mario Cezar de Aguiar, presidente da FIESC.