Processos consolidados no mercado nacional para a recuperação de componentes industriais com revestimento metálico – caso da soldagem, da aspersão térmica e do cromo duro — têm sido cada vez mais questionados principalmente do ponto de vista ambiental. São métodos que fazem uso de produtos químicos prejudiciais ao meio ambiente e aos trabalhadores, têm alto consumo de combustível e materiais e alta emissão de ruídos, além de apresentarem limitações como defeitos no revestimento e resistência limitada à corrosão.

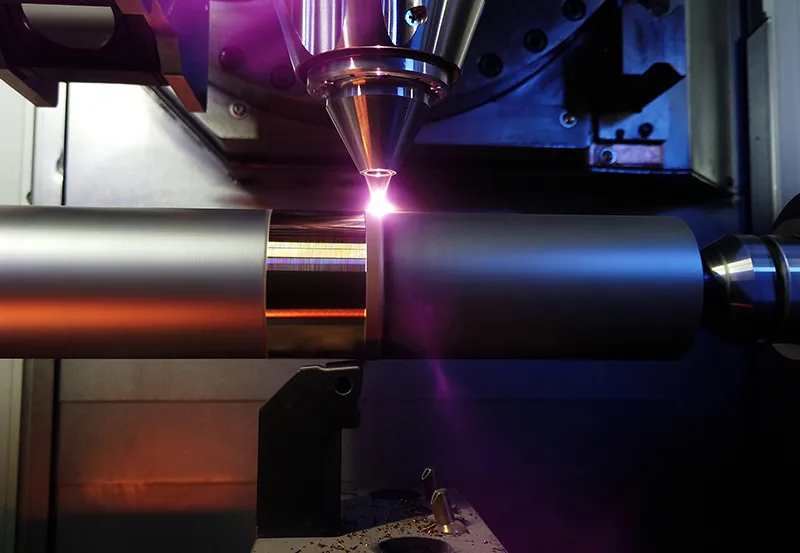

Tal problema pode ser contornado com o uso da tecnologia de deposição de materiais a laser de alta potência (HIP-LMD, na sigla em inglês), capaz de depositar revestimentos densos, metalurgicamente ligados e com camadas finas (50 μm), melhorando o desempenho do componente. Além disso, o processo HIP-LMD é cerca de cem vezes mais rápido que o processo de revestimento a laser convencional.

A inovação, criada e aplicada em toda a Europa há uma década pelo Instituto Fraunhofer ILT, sediado em Aachen, no oeste da Alemanha, está sendo estudada há cerca de três anos no Brasil através de uma parceria que envolve o Instituto SENAI de Inovação em Processamento a Laser (ISI-PL), o Instituto Federal de Santa Catarina (IFSC) e a Empresa Brasileira de Pesquisa e Inovação Industrial (Embrapii), além de empresas do setor brasileiro de mineração (veja o quadro). O projeto foi aprovado na 32ª edição de chamadas da Rede de Pesquisa Coletiva Cornet (Collective Research Network), uma rede global de agências de fomento que une esquemas de financiamento para tornar realidade consórcios de projetos de pesquisa e desenvolvimento, envolvendo empresas e instituições de pesquisa.

O engenheiro mecânico Jeferson Trevisan, do ISI-PL, é um dos participantes do projeto internacional, e já realizou dois intercâmbios de curta duração no Instituto Fraunhofer, onde teve a oportunidade de aprender de perto sobre a LMD. “A patente da tecnologia é deles, mas com essa parceria podemos aprender sobre ela. É um processo novo para nós, e é preciso entender as diversas variáveis que influenciam no resultado do processo, entender os parâmetros sobre cada material metálico, pois caso contrário o resultado não atingirá as propriedades esperadas”, enumera o pesquisador do SENAI.

Trevisan explica que a deposição de materiais a laser é um processo muito eficiente e rápido, que diminui o tempo de parada das máquinas ao aumentar a vida útil das peças a partir da deposição de materiais mais nobres. Há desperdício quase nulo de materiais, ao contrário de outros métodos, e risco muito menor para trabalhadores que atuam no processo. “Há um custo maior para a implementação do processo, mas a produtividade compensa”, argumenta.

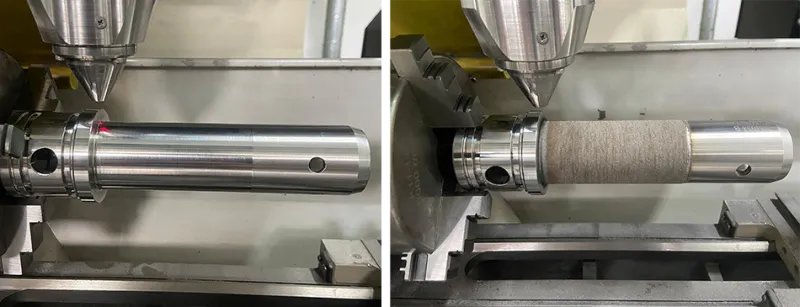

Uma das empresas envolvidas no projeto, a NETZSCH do Brasil está localizada em Pomerode, no Vale do Itajaí. No País, a multinacional alemã fabrica bombas helicoidais, de lóbulos, de fusos e trituradores que abastecem, além de outros setores, a indústria de mineração nacional. Atualmente, peças que passaram pelo processo de LMD no instituto – como um eixo de acionamento do conjunto bombeador – já estão em fase de testes iniciais, revela o engenheiro e supervisor de inovação, Arthur Zinke. Segundo ele, até o final do ano os resultados devem ser compilados e um feedback deve ser dado aos pesquisadores.

Um dos objetivos do projeto é substituir com o LMD, num futuro próximo, processos de metalização menos sustentáveis. De acordo com Zinke, este foi um dos principais pontos para convencer a NETZSCH do Brasil a embarcar na parceria. “Entramos neste projeto justamente para buscar uma alternativa ao cromo duro, muito utilizado nos componentes das bombas helicoidais”, atesta o engenheiro. “E a empresa se beneficia pelo fato do SENAI possuir uma grande rede de conhecimento, tanto industrial, acadêmico, quanto de fontes de fomento à inovação. Ou seja, conseguimos participar de um projeto complexo apenas investindo uma pequena parte, tanto em mão de obra como também financeiro, para obter o mesmo objetivo, que é viabilizar esta tecnologia”, avalia Zinke. Além da indústria em Pomerode, outras peças foram encaminhadas para testes na Vulkan do Brasil.

Segundo Trevisan, a próxima etapa do projeto deve resultar em uma célula robótica para estudos dentro do ISI-PL. Com o novo equipamento, será possível trabalhar com peças muito maiores. Hoje, os pesquisadores estão limitados a componentes com no máximo 10 quilos e 60 milímetros de diâmetro. Com o robô, será possível testar peças de meia tonelada e 300 milímetros de diâmetro. “A primeira etapa não previa verba para uma máquina do tipo, tanto que adaptamos outra para tocar a pesquisa”, afirma Trevisan. Também será possível ampliar a gama de testes para outras indústrias, como o setor de óleo e gás e o automobilístico.

Case no detalhe

Indústrias parceiras | Granaço Fundição, Höganäs Brasil, HRC Metalização, Indústria Carbonífera Rio Deserto, Mineração Rio do Ouro, NETZSCH do Brasil, Vulkan do Brasil e outras

Instituições envolvidas | Instituto Fraunhofer ILT (Aachen, Alemanha), Instituto SENAI de Inovação em Processamento a Laser, Instituto Federal de Santa Catarina, Empresa Brasileira de Pesquisa e Inovação Industrial

Tecnologias | Deposição de materiais a laser de alta potência

Aplicações | Recuperação de ferramentas de alto custo de forma mais eficiente, rápida e ambientalmente correta

Maturidade tecnológica | Em fase inicial de testes em três indústrias parceiras