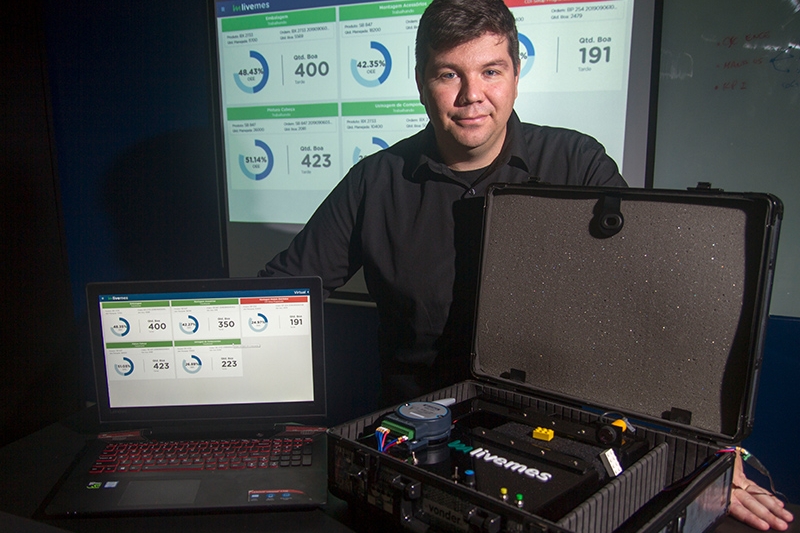

Transformação digital é a síntese mais usada para descrever os efeitos da nova economia sobre as empresas em geral. Na indústria, a terminologia 4.0 é mais difundida. Fornecedoras de soluções, empresas de tecnologia e startups se organizam por meio da chamada vertical de manufatura da Acate, composta por 54 organizações, para oferecer soluções ao setor. A abordagem do grupo é democrática. “A indústria 4.0 não foi concebida para ser inacessível ou restrita a empresas de grande porte”, afirma Tulio Duarte, diretor da vertical e também da Harbor, fornecedora de sistemas de controle da produção acessíveis por assinaturas a partir de R$ 250 mensais.

As soluções de entrada permitem ganhos rápidos com baixo investimento em sistemas de manutenção preditiva de máquinas ou ferramentas de controle de produção. De acordo com Duarte, o passo seguinte pode ser o investimento, mais alto, em processos que permitam acelerar o lançamento de novos produtos. Por fim, a transformação mais profunda requer mudanças culturais e de modelo de negócios. “A adoção de soluções deve ser precedida por melhorias no processo, senão corre-se o risco de automatizar processos ineficientes”, alerta Duarte.

A Wishbox Technologies, de Balneário Camboriú, fornecedora de impressoras 3D, deve crescer 40% este ano, superando as expectativas iniciais. A aceitação é atribuída ao retorno que as impressoras proporcionam. “É possível diminuir 90% do tempo de confecção e de igual percentual no preço de um protótipo”, afirma o diretor Tiago Marin, prevendo que a redução do tempo de lançamento de um produto, dependendo do setor, possa chegar aos 50%.

Com mais de 70 anos de mercado, a Metalúrgica Riosulense adquiriu uma impressora 3D no ano passado. Fabricante de autopeças, a empresa de Rio do Sul rapidamente começou a ter o retorno do investimento. Com os métodos tradicionais as peças chegavam a levar semanas ou meses para serem fabricadas, dependendo do design. “Isso envolvia muito tempo, custos e desperdício de material só em alterações no projeto”, conta o gerente técnico Felipe Goulart.

A tecnologia garantiu a redução de custos na produção de ferramentas para fundição de protótipos, a diminuição de retrabalhos nas ferramentas e no processo de metalurgia e ganho de tempo de 50% na entrega de peças ao cliente, além de monitoramento mais preciso dos processos de desenvolvimento das peças. “A adoção desta tecnologia mostra que estamos prontos para essa nova era e realidade de negócios”, diz o CEO Gunther Faltin.